GB/T40809-2021 铸造铝合金 半固态流变压铸成形工艺规范

1 范围

本规范规定了铸造铝合金半固态流变成形相关的术语、半固态流变成形中合金的熔炼设备与熔炼工具、熔体制备、除气与变质处理、熔体炉前检验要求、半固态浆料制备、流变成形和热处理、合金的化学成分、力学性能、显微组织和相应的检验规则。

本标准适用于半固态流变成形工艺。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1 金属材料拉伸试验第1部分:室温拉伸

GB/T 1173 铸造铝合金

GB/T 3246.1 变形铝及铝合金制品组织检验方法第1部分:显微组织检验方法

GB/T 5611 铸造术语

GB/T 6394 金属平均晶粒度测定法

GB/T 7999 铝及铝合金光电直读发射光谱分析方法

GB/T 8170 数值修约规则与极限数值的表示和判定

GB/T 8733 铸造铝合金锭

GB/T 9438 铝合金铸件

GB/T 15114 铝合金压铸件

GB/T 20975 铝及铝合金化学分析方法

GB/T 25745 铸造铝合金热处理

GB/T 27677 铝中间合金

QJ 169 铝合金铸件技术条件

QJ 1182A 铸造铝合金熔炼

YS/T 282 铝中间合金锭

YS/T 600 铝及铝合金液态测氢方法

YS/T 601 铝熔体在线除气净化工艺规范

YS/T 1004 熔融态铝及铝合金

3 术语和定义

GB/T 5611界定的术语和定义适用于本文件。

3.1

半固态浆料 semi-solid slurry

在金属液凝固过程中通过施加物理或化学技术手段进行处理制备的一种液态金属母液中均匀地悬浮着一定初生固相的固液混合物,初生固相的形貌为非枝晶(主要为球晶或近球晶),这种既非完全液态、又非完全固态的固液混合物称为半固态浆料。

3.2

流变途径 rheo-route

在金属熔体凝固过程中,在完全凝固之前,通过施加物理或化学技术手段对熔体进行处理,改变初生相的形核和长大过程,获得半固态浆料的工艺途径,称为流变途径。

3.3

流变成形 rheo-forming

直接将通过流变途径制备得到的半固态浆料转移至成型设备,进行一次加工成型获得零件的工艺方法称为流变成形。

3.4

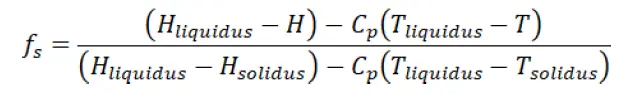

固相分数 solid fraction

液相和固相共存的半固态浆料中,固相体积与浆料体积的百分比。半固态浆料温度对应的平衡凝固条件下的固相分数定义为此时半固态浆料的固相分数(此固相分数并不是实际的固相分数,实际固相分数是一个非稳态值,无法通过实验方法测定)。实际固相分数的计算是基于差热分析,通过测量合金在加热冷却过程中的吸放热来计算固相分数与温度的关系,根据下式进行计算:

式中fs为固相分数,H为焓(J·kg-1),Cp为比热容(J·kg-1·°C-1),T为温度(°C)。

3.5

低固相分数半固态浆料

low solid fraction semi-solid slurry

固相分数低于40%,此时半固态浆料不能形成固定形状仍然可以自然流动,这种半固态浆料称为低固相分数半固态浆料。

3.6

高固相分数半固态浆料

high solid fraction semi-solid slurry

固相分数高于20%,此时半固态浆料已经可以形成固定形状,不能自然流动,具有在外力作用下可以流动的触变性,这种半固态浆料称为高固相分数半固态浆料。

4 半固态流变成形工艺流程

4.1 半固态流变成形常用合金材料

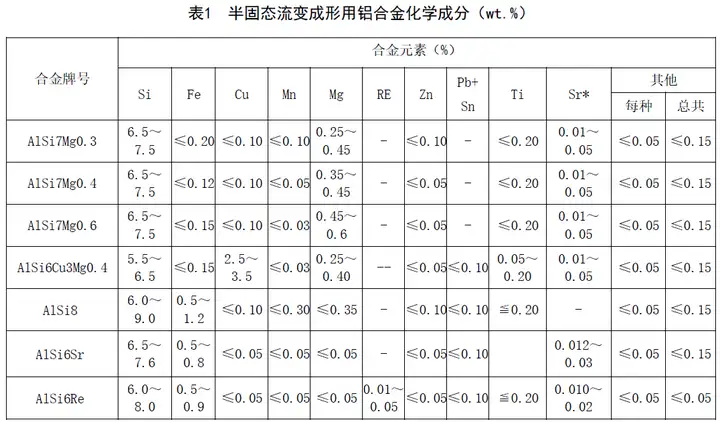

4.1.1 半固态流变成形常用用合金的化学成分范围应符合表1的规定,不在表格内的合金成分范围按GB/T 1173的规定执行。

4.1.2 对于Al-Si系需要变质处理的合金,应在不降低合金使用性能的前提下,允许采用除钠盐以外的其他变质剂(如Al-Sr中间合金)或变质方法。

4.1.3 精炼剂如Ti、B或中间合金中含有形核颗粒如TiB2不能当成杂质,但其含量范围应该由供需双方协商确定。

4.1.4 如不要求进行晶粒细化或者可以用其他方法达到细化目的,则Ti的最小含量不作要求。

4.2 熔体制备

4.2.1 配制铸造铝合金所用的主要材料和相应的辅助材料应符合QJ 1182A 中表3和表4的规定。

4.2.2 配制铸造铝合金所用的中间合金,自行制备时应符合QJ 1182A 中第5部分的规定;若中间合金采用外购的形式,铝中间合金的成分及杂质的规定应符合GB/T 27677或YS/T 282的规定。

4.2.3 回炉料按质量情况分为三级:

一级为不因化学成分不合格而报废的铸件、大浇道等;

二级为排溢系统,如渣包等;

三级为金属溅屑、碎小废料、坩埚底料及被油污等污染的渣包等。

已知化学成分的一级回炉料可直接用于配料。

4.2.4 按 QJ 169 要求的Ⅰ类铸件,只允许使用一级回炉料;Ⅱ、Ⅲ类铸件允许使用一、二级回炉料;三级回炉料不允许用于航天产品的生产。一级回炉料用量一般应不超过炉料重量的65%;二级回炉料一般应不超过炉料重量的35% ;Ⅱ类铸件回炉料用量应不超过炉料总量的70%。

4.2.5 装料前,炉料应吹砂或用其它方法去除炉料表面上的锈迹、泥沙等污物,在350℃~450℃保温2h 以上。镁、锌、稀土等金属炉料允许在炉旁预热。

4.2.6 在保证铸件针孔度级别等内在质量要求的前提下,炉料允许随炉预热。

4.2.7 根据坩埚容量,应同时或分批装入回炉料、新料、以及中间合金(铝—稀土、铝—锶除外),待其全部熔化后,控制合金液温度至680℃~700℃,按工作合金要求加入锌、镁等元素。铝钛中间合金可分两批加入,第一批(约占加入总量的65%~75%)随其它炉料一起加入;第二批在合金除气前加入。镁可在合金除气后加入。

4.2.8 熔炼过程中,合金液最高温度应不超过 780℃。坩埚底部余料高度应不小于80 mm。

4.3 熔体除气处理

4.3.1 炉料全部熔化后,应采用氮气或氩气进行除气处理。

4.3.2 将铝合金熔体加热到700℃~740℃,用纯氮气或氩气进行处理,除气时间10~20min,除气后静置10~20min。

4.3.3 使用纯氮气、纯氩气除气前,首先应检查除气机上各阀门和仪表是否正常工作,检查干燥剂是否有效,并对旋转除气机的喷头和转杆清理后进行预热。除气时,先打开通气阀门,将旋转喷头缓缓地降至适当位置(合金液面以下约2/3 处),开启旋转按钮,调整转速,然后调节气瓶开关以控制气体流量,直到整个液面均匀弥散地冒出细小的气泡为止。除气完毕,先关闭旋转按钮,将喷头升至液面以上,将旋转喷吹机移到一边,关闭通气阀门,除渣静置,准备浇注。

4.3.4 合金液自第一次除气至浇注结束的时间间隔一般不超过2h。若需进行二次除气时,第二次除气至浇注结束的时间间隔一般不超过1h,但总的熔炼时间应符合4.3.9 的规定。压铸合金每次除气至浇注结束的时间间隔一般不超过4h。

4.3.5 其他除气细节按照 YS/T 601 的要求执行。

4.4 变质处理

4.4.1 按铸造铝合金熔炼工艺要求,合金液一般进行变质处理。

4.4.2 铸造铝合金常用变质剂有铝稀土中间合金和铝锶变质剂。

4.4.3 一般在浇铸前30min加入变质剂,变质剂的加入温度为720℃~740℃,具体的变质工艺与参数应符合QJ 1182A 中6.3部分的规定。

4.5 半固态浆料制备

4.5.1 对于检验合格的铝合金熔体,基于合金种类的不同,在不同的温度范围内转移至半固态制浆设备中,熔体温度一般在合金液相线温度至合金液相线温度以上50℃范围内,通过相应的制浆工艺,制备半固态流变浆料。

4.5.2 基于3.2所述的不同半固态流变途径,制备得到满足3.1所述的半固态浆料。半固态浆料按照3.4计算半固态浆料固相分数,按照3.5和3.6定义半固态浆料种类。

4.5.3 各种合金由于合金性质的不同,制浆工艺参数不同。

4.6 半固态流变成形

4.6.1 半固态流变成形工艺是将铝合金锭熔化到完全液态熔体状态,通过相应的流变途径,制备得到半固态浆料,随后将浆料转移至模具型腔,通过一次成形的方式,制备得到致密铸件的成形工艺,具体流程见图1。

4.6.2 将半固态浆料,根据选定的流变成形工艺,通过一次成形制备高密度铸件,铸件相关的技术要求应符合GB/T 9438或GB/T 15114的规定。

4.7 热处理

4.7.1 半固态流变成形铸件的热处理状态代号按 GB/T 1173 的规定执行。

4.7.2 热处理前对加热炉、温控设备、固溶冷却槽等设备状况检查,确保完好。

4.7.3 铸件表面油污及赃物及时清理,确保入炉前干净。

4.7.4 常见半固态流变成形合金的热处理制度见附录A。不在附录中的热处理制度应符合 GB/T 25745的规定。

4.7.5 热处理后的铸件应无裂纹、表面鼓泡、氧化变黑和变形。外观检查时采用目视或10倍以下放大镜观察。

4.7.6 热处理后的金相组织不允许存在过烧组织。金相检查项目及要求由供需双方确定。

5 试验方法

5.1 化学成分

5.1.1 合金中的主要元素和主要杂质元素(由需方确定)为必检元素,其余杂质元素仅在需方要求时才进行分析,化学成分应按照 GB/T 7999的规定执行。当分析结果有争议时,应按GB/T 20975进行仲裁。铸件本体化学成分检测频率为每批次取样一组。

5.1.2 分析数值的判定采用修约比较法,数值修约规则按 GB/T 8170 的有关规定进行。

5.2 熔体质量的炉前检验

5.2.1 铝合金熔体浇铸前需要对熔体质量进行评价,主要包括化学成分、含氢量和含渣量检测。

5.2.2 铝合金熔体的成分检测应符合GB/T 8733 的规定。

5.2.3 铝合金熔体含氢量检测应符合YS/T 600 的规定,且合金熔体含氢量不超过0.18cm3/100g Al。

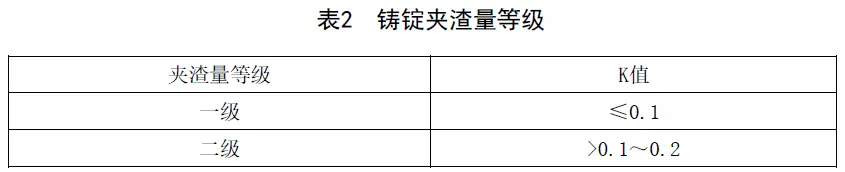

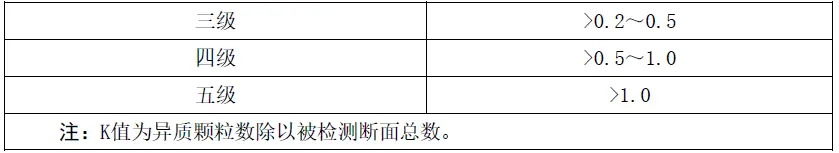

5.2.4 需方对夹渣量有要求时,由供需双方协商确定后再订货单(或合同)中注明具体等级。夹渣量含量检验应符合YS/T 1004 附录B的规定。铸锭夹渣量等级应符合表2的规定。

5.3 显微组织

5.3.1 显微组织检验应符合GB/T 3246.1的规定

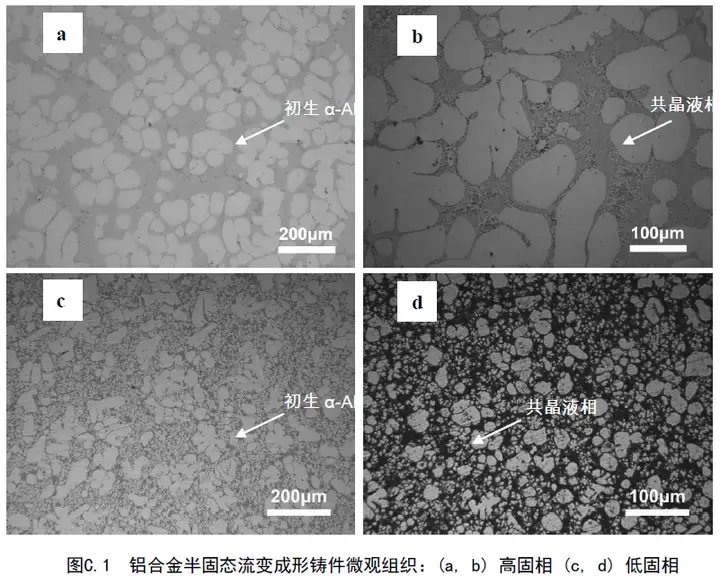

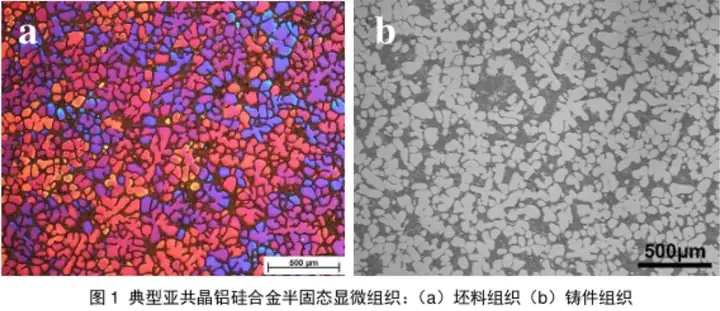

5.3.2 半固态流变成形工艺制备的铸态组织主要由初生α-Al和液态(主要是共晶)凝固组织组成,包含少量的强化相。初生α-Al形貌为非枝晶(主要为球晶或近球晶),允许少量形貌为蔷薇状或菊花状。半固态铝合金铸件的典型微观组织见附录C。

5.3.3 微观组织评价参数包括初生α-Al大小、形状因子和体积分数。

5.3.4 初生α-Al晶粒大小根据 GB/T 6394 中的直线截点法进行评价。

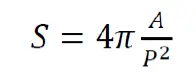

5.3.5 初生α-Al形状因子S表征颗粒的圆整度,其中A是颗粒面积,P是周长:

5.3.6 初生α-Al体积分数f:初生α-Al颗粒的面积比近似为体积分数。

5.4 室温拉伸力学性能

5.4.1 室温拉伸力学性能检验根据GB/T 228.1的规定执行。

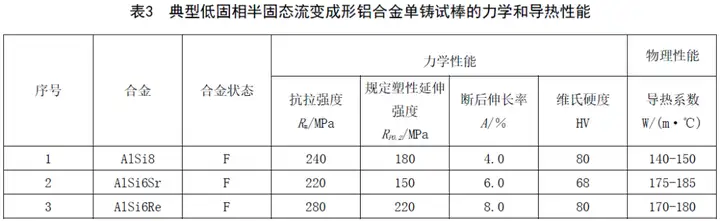

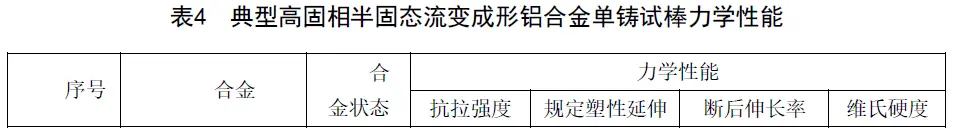

5.4.2 半固态流变成形低固相铝合金典型力学性能应满足表3的规定。

5.4.3 半固态流变成形高固相铝合金典型力学性能应满足表4的规定。

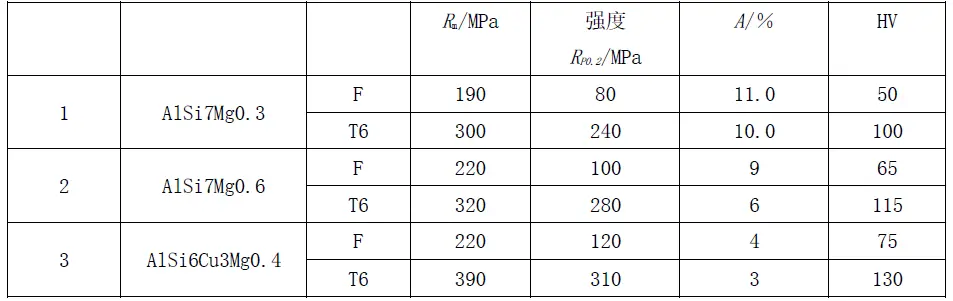

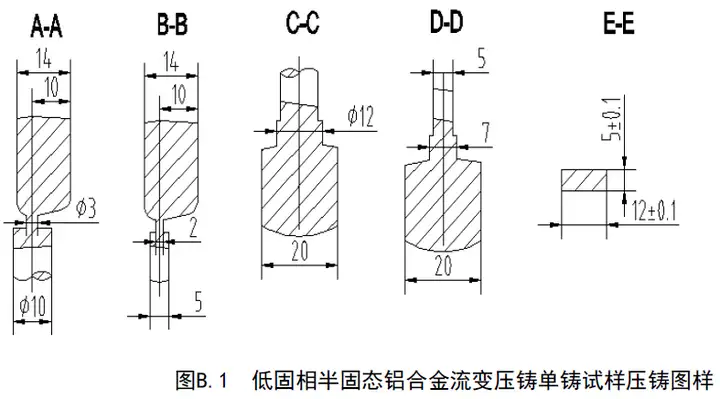

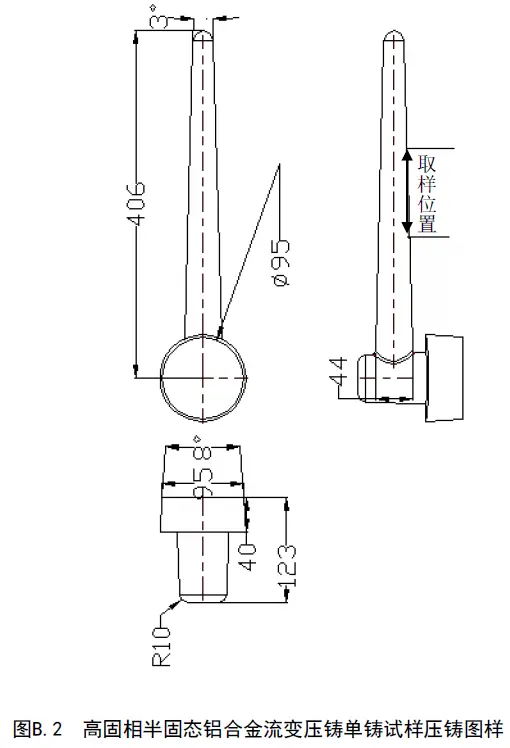

5.4.4 当拉伸试验所需试样为单铸试样时,应保证该试样与铸件采用的铸造工艺相同,并在同一时间来自同一炉次。如果需要热处理,这些试样应该和铸件一同进行热处理。单铸试棒的示意图见附录B。

5.4.5 如试样取自铸件本体,其几何形状、位置、检验频率和有关数据需供需双方协商确定。取自铸件本体的试样,其抗拉强度、屈服强度测得值不能低于单铸试棒的80%,伸长率一般不得低于单铸试棒的70%(针对特殊零件需供需双方协商决定)。

6 检验规则

6.1 任一试样的化学成分不合格时,判定该批产品不合格。

6.2 任一试样的含氢量检验结果不合格时,应对双份备样进行检验。检验结果全部合格,则判该批产品合格;如其中仍有不合格,判该批产品不合格。

6.3 任一试样的含渣量检验结果不合格时,应对双份备样进行检验。检验结果全部合格,则判该批产品合格;如其中仍有不合格,判该批产品不合格。

6.4 单铸试样的热处理必须与同一批次铸件同炉热处理。

6.5 一个熔炼炉次合金,首次送检三根铸态或热处理状态的单铸拉伸试样进行力学性能测试。任一试样的室温拉伸力学性能检验结果不合格时,取双倍数量的试样重复检验。检验结果全部合格,则判定该批产品合格;若其中仍有产品不合格,判该批产品不合格。

6.6 当拉伸试样存在铸造缺陷或由于试验本身故障造成检验结果不合格的,不计入检验次数,但是需要更换试样重新送检。

附 录 A (资料性附录) 推荐的半固态流变成形铝合金铸件热处理工艺规范

表A.1 半固态铝合金铸件热处理工艺参数

附 录 B (资料性附录) 推荐的半固态铝合金流变压铸单铸试样压铸图样

B.1 低固相半固态铝合金流变压铸单铸试样压铸图样

附 录 C (资料性附录)

铝合金半固态流变成形铸件微观组织

C.1 铝合金半固态流变成形铸件微观组织