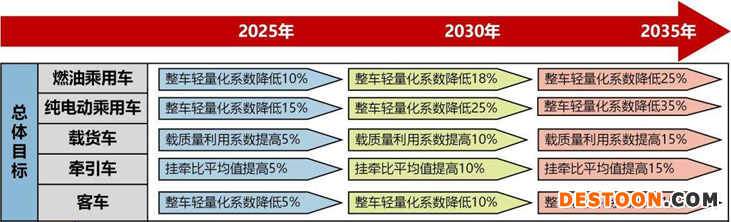

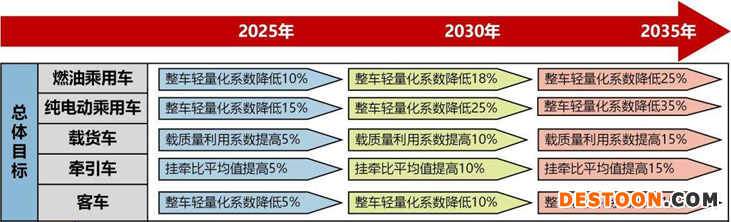

由工业和信息化部装备工业一司指导,中国汽车工程学会牵头组织编制的《节能与新能源汽车技术路线图2.0》对不同类型汽车未来的轻量化系数做出指示。对于燃油车而言,到2025年轻量化系数需降低10%,到2030年需降低18%,到2035年需降低25%。对于纯电动汽车而言,三个节点的轻量化系数降低幅度分别增加至15%、25%和35%。

图1 《节能与新能源汽车技术路线图2.0》轻量化总体目标

图1 《节能与新能源汽车技术路线图2.0》轻量化总体目标

The Path for Automobile Lightweightening在材料方面,可使用比强度更高的轻质材料进行替代,如高强钢、超高强钢、铝合金、镁合金、工程塑料和碳纤维等,不同材料的关键参数如下。材料确定后,需匹配相应的成型工艺进行实现。汽车轻量化常用的先进成型工艺主要有激光拼焊、不等厚轧制、内高压成型、热冲压成型、辊压成型和高压铸造等。材料和工艺决定了零部件的性能基础,在此基础上进行的零部件结构设计,需满足整车由上及下分解的性能指标,而对于超额的性能冗余,应采用结构优化的方式予以去除。结构优化主要通过尺寸优化、形状优化、形貌优化、拓扑优化几种方式开展。

在材料、工艺、结构三个轻量化方向中,结构优化不论选取何种材料均需要开展,它体现的是企业的设计水平;工艺优化是随着材料选择的不同而变化的,它体现的是企业的制造水平;而材料选择是另外两个方向的工作基础,因此各大车企都将轻量化重点工作放在轻质材料的开发应用上。Alu Casting Benefits Automobile Lightweightening铝是地球上最丰富的金属元素,占地壳总量的7.5%。纯铝的延展性好但强度低,一般仅用于常温下的低应力结构。为了改善纯铝的性能,人们在纯铝中添加各种金属元素制成不同品类的铝合金。

根据合金添加量的不同,铝合金可分为形变铝合金和铸造铝合金。如下二元相图所示,当横坐标合金量超过D点时,在液相线温度以下,不论温度如何变化,材料始终存在α和β两相,该类组织变形阻力大,铸造后不适于变形加工,因此该区间合金只被称为铸造铝合金;反之,当合金含量低于D点时,合金加热至固溶线FD以上,可形成单相α固溶体,该类组织塑性好,适于变形加工,故该区间的合金称为形变铝合金。在形变铝合金中,当合金含量低于F点时,无论温度如何变化,始终只有α相一种组织,其性能不能通过热处理进行强化,被称为热处理不可强化铝合金;而在F点和D点之间的合金,β相会随着温度的上升和下降固溶或者析出,从而改变材料的性能,因此其被称为热处理可强化铝合金。按照添加元素的不同,铝合金通常被分为不同系列合金。汽车领域使用较多的是铸造铝合金中的Al-Si系、Al-Si-Cu系和Al-Si-Mg系以及形变铝合金中的5000系、6000系和7000系合金。

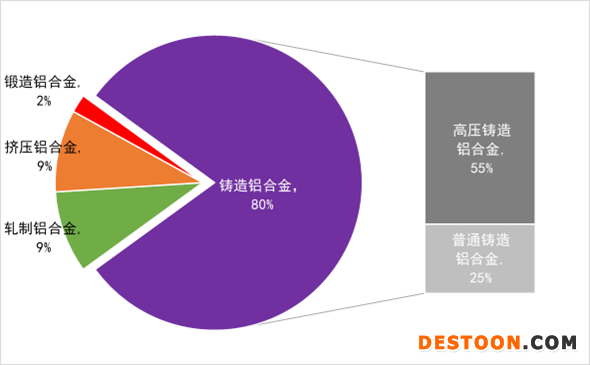

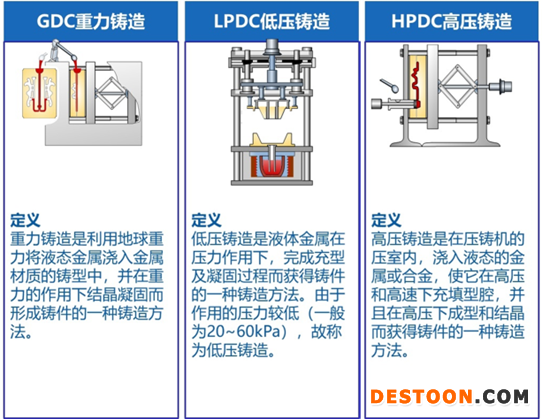

按加工工艺的不同,汽车常用的铝合金则可分为轧制铝合金、挤压铝合金、铸造铝合金以及锻造铝合金。轧制铝合金用于汽车的外覆盖件,如四门两盖和翼子板等(下图绿色件);挤压铝合金一般用于强度要求较高的部位,如前后防撞梁、左右门槛梁等(下图橙色件);铸造铝合金一般用于减重需求较大和处于震动传动路径的部位,如减震塔、副车架、轮毂、三电壳体等(下图紫色件);而锻造铝合金可视为铸造铝合金的升级,它是在铸造铝合金的基础上,给予材料外部锻压,使得材料更加致密,性能更优,重量更轻。当然,锻造铝合金的成本也显著高于铸造铝合金,因此其一般只用于性能车型的轮辋、转向节、悬架摆臂等影响操控品质的簧下部位,常规车型或常规部位一般仅采用铸造铝合金。在以上四种不同工艺铝合金中,铸造铝合金用量占据主导地位,占比约80%(高压铸造55%+普通铸造25%)。普通铸造基本可理解为重力铸造,由于其主要依靠液体的自重成型,因此产品表面质量不佳,组织致密度低,强度稍差;压力铸造可分为低压铸造和高压铸造,两者的主要差别在于压力的不同,低压铸造的压力大约在kPa级别,而高压铸造的压力一般是MPa级别,因此高压铸造的工艺复杂度、产品品质和生产效率等均优于低压铸造。目前业内常说的“压铸”一般指“高压铸造”。

在压铸过程中,熔融金属在冲头的作用下高压、高速地充填模具型腔,并在模具冷却系统的作用下快速凝固,形成最终的铸件。压铸过程所需装备主要包括压铸岛、压铸机、模具三大部分。

压铸岛是压铸机运行、铝合金浆料浇注、机器人取件、成品检测等步骤的场所。压铸机是决定产品性能的关键设备,主要完成锁模-开模-压射浆料进模具-保压成型-开模这些过程。压铸机的压力越大,铸件的结晶体越细致,缩孔气泡等缺陷越少,铸件的性能越佳。不同尺寸零部件所需的压铸机吨位等级不同,压铸件尺寸越大,所需的压机吨位也越高。模具是强迫金属大批量快速成型的工具,被称为“工业之母”,主要包含成型系统、浇注系统、模架系统、排溢系统、温控系统等部分。模具水平对铸件产品影响巨大,业内素有“七分模具,二分设备,一分工艺”的说法。模具制造的难点主要体现在两方面,一是设计,需综合考虑热平衡、进料方向、排气和脱模等问题;二是模具材料的选取,模具直接与高温金属接触,并反复经受激冷激热,模具材料需具备较高的热稳定性、高温强度、耐磨性、韧性、导热性等。Cost Drives the Blooming of GIGA Casting

传统的汽车生产过程,由冲压-焊接-涂装-总装四大工艺组成,其中前三者都是为生产白车身量身定制的,白车身的工艺瓶颈决定了整车的生产节拍,这个规律几十年来从未打破。

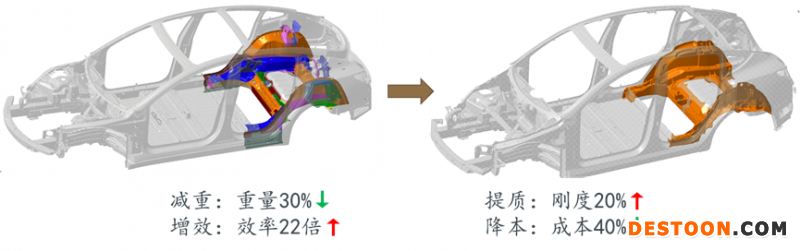

2020年9月,特斯拉在“电池日”宣布,Model Y将采用一体化压铸后地板总成。该总成采用一体化压铸工艺取代原来的钣金冲压+焊接工艺,使零部件数量从70个变成了1个,制造时间从1~2h压缩到3~5min,并且重量降低了30%,刚度提高了20%,成本也改善了40%。一体化压铸的巨大优势,揭开了汽车生产方式变革的序幕。

下表详细总结了后地板采用传统冲压拼焊工艺和一体化压铸工艺生产所需的人员及设备方面的差异。

一体化压铸本质上仍然是高压铸造,它继承了高压铸造表面质量好、精度高的优点,基本上不需要后续的机械加工,容易实现自动化,获得较高的生产效率和经济效益。但一体化压铸的技术含量又显著高于常规的高压铸造,主要体现在“一体化”这个点,也就是多个零部件集成的设计思路上。一方面,一体化要求维持原有的性能不弱化,这就要求设计方对该部分零件的Know-How了然于胸;另一方面,即使设计仿真能满足性能要求,超大型零部件的分模量产也是一大难事。一体化压铸产业链,主要由上游的材料商、压机商、模具商,中游的压铸件供应商,和下游的主机厂构成。该技术的核心壁垒主要体现在中上游的设备(压机、模具)、材料和工艺三个方面。材料商主要供应免热处理铝合金,这种铝合金通过调整元素成分,可在不进行热处理的情况下达到普通铝合金热处理后的性能水平,从而一方面避免热处理过程中大型铸件释放应力造成的形变,保证产品良率;另一方面精简工艺流程(节省了热处理+整形两个工艺),提升生产节拍,降低生产成本。当前已成功开发免热处理铝合金的主体主要有美国铝业(帅翼持代理)、德国莱茵菲尔德公司、特斯拉、上海交大、广东鸿图、立中集团等。压机商主要供应大型压铸机,由于一体化压铸的特点就是大型化,其所需的压铸机吨位显著高于普通压铸机,一般要达到6000t以上。随着未来一体化压铸件的集成度提高,零部件尺寸增大,压铸机吨位的要求将提升到9000t甚至12000t以上。当前头部压铸机供应商主要有瑞士布勒、意大利意德拉、力劲科技、伊之密、海天金属等。模具商主要供应生产压铸件的模具,由于一体化压铸零部件尺寸更大,模具不仅要承受更高的压力,还需要保证更高的真空度以便金属液快速填充成型。此外,模具的热平衡系统、脱模方案等的设计难度也会随着零部件尺寸增大而上升。当前头部模具厂商主要有赛维达、广州型腔、文灿雄邦等。中游的压铸件供应商主要利用上游提供的材料、压机、模具等进行零部件生产,并供应给下游客户。它不仅要协调上游的生产关系,还需要深入了解下游客户的需求。一般而言,优秀的压铸件供应商,会介入主机厂的研发体系,时时响应并提供能解决客户需求的设计方案。当前压铸件供应商有文灿股份、广东鸿图、爱柯迪、宁波拓普、美利信、旭升股份、多利科技、博俊股份、合肥常青、芜湖瑞鹄、燕龙科技等。下游的主机厂主要是使用压铸件的整车企业,他们把需求提给中游的零部件供应商,并在研发过程中不断沟通设计细节。当然,由于一体化压铸对传统冲压和焊接工艺的颠覆,不少主机厂也将一体化压铸工艺纳入自身的生产流程,兼具起零部件供应商的角色,比如特斯拉、小鹏、蔚来、小米等新势力车企,一汽、东风、长安、广汽等传统车企都自建了一体化车身压铸部件生产线。

一体化压铸本质上仍然是高压铸造,它继承了高压铸造表面质量好、精度高的优点,基本上不需要后续的机械加工,容易实现自动化,获得较高的生产效率和经济效益。但一体化压铸的技术含量又显著高于常规的高压铸造,主要体现在“一体化”这个点,也就是多个零部件集成的设计思路上。一方面,一体化要求维持原有的性能不弱化,这就要求设计方对该部分零件的Know-How了然于胸;另一方面,即使设计仿真能满足性能要求,超大型零部件的分模量产也是一大难事。一体化压铸产业链,主要由上游的材料商、压机商、模具商,中游的压铸件供应商,和下游的主机厂构成。该技术的核心壁垒主要体现在中上游的设备(压机、模具)、材料和工艺三个方面。材料商主要供应免热处理铝合金,这种铝合金通过调整元素成分,可在不进行热处理的情况下达到普通铝合金热处理后的性能水平,从而一方面避免热处理过程中大型铸件释放应力造成的形变,保证产品良率;另一方面精简工艺流程(节省了热处理+整形两个工艺),提升生产节拍,降低生产成本。当前已成功开发免热处理铝合金的主体主要有美国铝业(帅翼持代理)、德国莱茵菲尔德公司、特斯拉、上海交大、广东鸿图、立中集团等。压机商主要供应大型压铸机,由于一体化压铸的特点就是大型化,其所需的压铸机吨位显著高于普通压铸机,一般要达到6000t以上。随着未来一体化压铸件的集成度提高,零部件尺寸增大,压铸机吨位的要求将提升到9000t甚至12000t以上。当前头部压铸机供应商主要有瑞士布勒、意大利意德拉、力劲科技、伊之密、海天金属等。模具商主要供应生产压铸件的模具,由于一体化压铸零部件尺寸更大,模具不仅要承受更高的压力,还需要保证更高的真空度以便金属液快速填充成型。此外,模具的热平衡系统、脱模方案等的设计难度也会随着零部件尺寸增大而上升。当前头部模具厂商主要有赛维达、广州型腔、文灿雄邦等。中游的压铸件供应商主要利用上游提供的材料、压机、模具等进行零部件生产,并供应给下游客户。它不仅要协调上游的生产关系,还需要深入了解下游客户的需求。一般而言,优秀的压铸件供应商,会介入主机厂的研发体系,时时响应并提供能解决客户需求的设计方案。当前压铸件供应商有文灿股份、广东鸿图、爱柯迪、宁波拓普、美利信、旭升股份、多利科技、博俊股份、合肥常青、芜湖瑞鹄、燕龙科技等。下游的主机厂主要是使用压铸件的整车企业,他们把需求提给中游的零部件供应商,并在研发过程中不断沟通设计细节。当然,由于一体化压铸对传统冲压和焊接工艺的颠覆,不少主机厂也将一体化压铸工艺纳入自身的生产流程,兼具起零部件供应商的角色,比如特斯拉、小鹏、蔚来、小米等新势力车企,一汽、东风、长安、广汽等传统车企都自建了一体化车身压铸部件生产线。 免责声明:平台仅供交流学习使用,版权归原作者所有,转载目的在于传递更多信息,并不代表本公众号赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请来电或致函告之,我们将及时给予处理。

免责声明:平台仅供交流学习使用,版权归原作者所有,转载目的在于传递更多信息,并不代表本公众号赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请来电或致函告之,我们将及时给予处理。

图1 《节能与新能源汽车技术路线图2.0》轻量化总体目标

图1 《节能与新能源汽车技术路线图2.0》轻量化总体目标